Questo sito Web utilizza i cookie in modo da poterti offrire la migliore esperienza utente possibile. Le informazioni sui cookie sono memorizzate nel tuo browser e svolgono funzioni come riconoscerti quando torni sul nostro sito Web e aiutare il nostro team a capire quali sezioni del sito Web ritieni più interessanti e utili. Per maggiori informazioni consulta la nostra Privacy Policy.

Sistemi di accumulo elettrochimico allo stato solido

Batterie ceramiche al sodio operanti ad alta temperatura

Responsabili: Elisa Mercadelli, Alessandra Sanson

Personale coinvolto: Nicola Sangiorgi, Angela Gondolini, Alex Sangiorgi

Le batterie ZEBRA (Zero Emission Battery Research Activities), grazie all’elevata densità di energia e potenza, costituiscono una delle migliori soluzioni alla moderna richiesta di accumulo energetico per l’uso stazionario (gruppi di continuità per data center) e automotive.

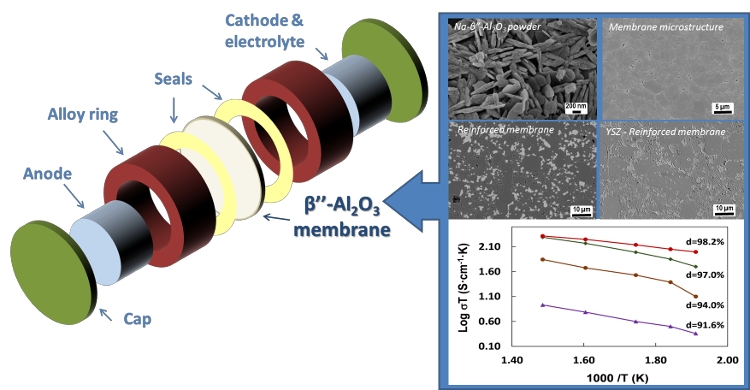

Questi sistemi sono costituiti da celle nickel-sodio cloruro, operanti ad alta temperatura (270°C-350 °C), racchiuse in un contenitore termico ed utilizzano un tubo ceramico o una membrana planare di Na-β”-allumina come elettrolita solido.

Il processo ceramico necessario alla produzione del sistema elettrolitico risulta di fondamentale importanza per potere incrementare le prestazioni delle batterie ed adeguarle alle richieste relative all’uso in regime stazionario. Ogni minimo scostamento in termini composizionali o di processo modifica infatti fortemente le proprietà finali del manufatto.

Le competenze di ISTEC riguardano lo studio ad hoc del processo produttivo, dalla sintesi delle polveri alla loro formatura al finale consolidamento termico, necessario a produrre membrane di β”-allumina sia in geometria tubolare che planare con adeguate caratteristiche morfologico-strutturali.

La ricerca è focalizzata all’analisi approfondita del comportamento in sinterizzazione del materiale, con particolare attenzione a processi di reactive sintering e all’influenza dei trattamenti termici sulle caratteristiche chimico-strutturali del materiale. L’ottimizzazione dell’intero processo ceramico mira alla produzione di un materiale “full density” con adeguata resistenza meccanica e proprietà chimico-microstrutturali idonee alla realizzazione di batterie ad elevata efficienza.

Attualmente ISTEC è in grado di produrre membrane elettrolitiche, sia a base di pura beta-allumina che rinforzate attraverso l’aggiunta di una seconda fase a base di YSZ, di dimensioni fino a 50 mm in diametro, spessori < 2mm, e densità superiori al 98%, mediante processi convenzionali. Sono tuttavia in fase di studio processi non convenzionali (tape casting e serigrafia) che permettano di raggiungere spessori inferiori, in modo tale da promuovere l’efficienza di cella e aumentare la densità di energia accumulabile.

Sono infine in fase di studio batterie allo stato solido completamente ceramiche considerate come sistemi di accumulo di ultima generazione. L’eliminazione di parti liquide è un fattore chiave infatti per aumentarne sicurezza e durabilità.

Strumenti e processi

I materiali per la produzione di membrane elettrolitiche di β”-allumina per sistemi ceramici di accumulo elettrico vengono prodotti in ISTEC mediante sintesi convenzionale allo stato solido. Le condizioni di sintesi nonché i precursori utilizzati vengono attentamente modulati al fine di fornire le fasi cristalline di interesse e polveri con proprietà morfologiche adatte ai successivi processi di formatura.

Lo stadio di formatura prevede:

- la pressatura delle polveri o il colaggio su nastro per la produzione di elettroliti a geometria piana,

- pressatura isostatica per la realizzazione di tubi.

Il materiale in verde viene infine sottoposto ad un trattamento termico ad elevate temperature, necessario al consolidamento del manufatto.

Durante i vari stadi del processo, i materiali vengono attentamente caratterizzati mediante:

- diffrattometria ai raggi x per seguire l’evoluzione della fase d’interesse,

- analisi termiche/dilatometriche per individuare il profilo termico necessario alla formazione della fase cristallografica nonché studiare il comportamento alla sinterizzazione dei materiali

- misure di densità per determinare eventuale porosità residua

- analisi morfologico-microstrutturale mediante microscopio elettronico a scansione per valutare morfologia delle polveri e microstruttura dei materiali sinterizzati

- prove di resistenza a flessione a 4 punti e biassiale ring-on-ring per determinare la resistenza meccanica delle membrane realizzate

Principali collaborazioni

Progetti

Pubblicazioni

- E. Mercadelli, A.S. Aricò, A. Gondolini, S. Siracusano, M. Ferraro, V. Antonucci, A. Sanson “Influence of powders thermal activation process on the production of planar β-alumina ceramic membranes” Journal of Alloys and Compounds 696 (2017) 1080-1089