Questo sito Web utilizza i cookie in modo da poterti offrire la migliore esperienza utente possibile. Le informazioni sui cookie sono memorizzate nel tuo browser e svolgono funzioni come riconoscerti quando torni sul nostro sito Web e aiutare il nostro team a capire quali sezioni del sito Web ritieni più interessanti e utili. Per maggiori informazioni consulta la nostra Privacy Policy.

Estrusore verticale

Referente: Alessandra Sanson

L’estrusione è un processo di formatura che permette la realizzazione di manufatti in verde con geometrie non complesse ed a sezione costante.

Il processo consiste nello spingere un impasto allo stato plastico (contenuto di acqua variabile 12-15%wt) con un apposito propulsore contro un orifizio (bocca di trafila) con geometria e dimensioni di forma desiderata. La massa dell’impasto all’interno della camera di estrusione viene compattata e il semilavorato che fuoriesce viene tagliato a dare la lunghezza voluta. Il processo, di per sé molto semplice, richiede l’ottimizzazione dell’impasto per assicurare affidabilità, ripetibilità e manufatti in verde privi di difetti.

ISTEC possiede un estrusore verticale da laboratorio che permette la lavorazione di alcuni chili di prodotto. A differenza dei normali processi continui orizzontali, il processo in discontinuo permette una migliore razionalizzazione dell’ingombro del macchinario assicurando allo stesso tempo la produzione efficace di manufatti su scala di laboratorio.

L’impasto viene preparato da materie prime ceramiche con l’aggiunta di opportuni additivi organici (plastificanti, leganti e lubrificanti) in sistema acquoso utilizzando un impastatore con rotori sigma controrotanti (battagion) ad alto shear. La camera dell’impastatore è raffreddata ad acqua per evitare un aumento di temperatura che porterebbe ad una variazione della composizione dell’impasto. Questo viene poi inserito nella camera di riempimento dell’estrusore dove il pistone superiore sospingerà la massa verso la bocca di trafila. Molto importante risulta la fase di essiccamento degli estrusi: questi vengono posti in camere ad umidità e temperatura controllate, ed essiccati molto lentamente per evitare di introdurre difetti nel semilavorato.

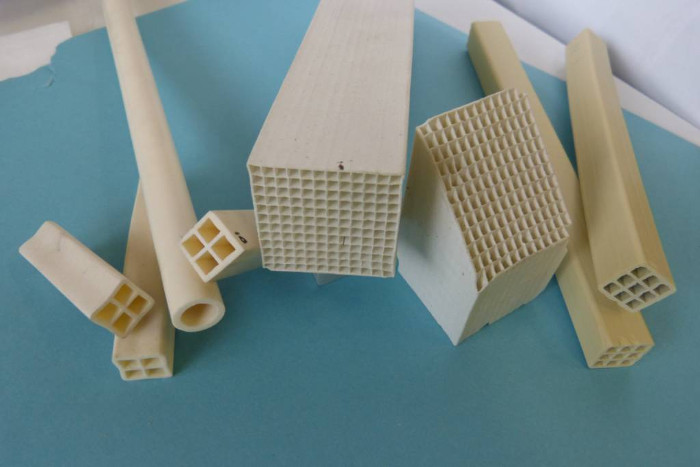

L’estrusore da laboratorio “custom” ha una dotazione di diverse bocche di trafila che permettono la produzione di :

•Barre, tubi e cilindri,

•Manufatti a sezione costante forata o piena,

•Honeycomb in diversi materiali (Al2O3, TiO2, cordierite, etc.) e diverse dimensioni, principalmente per applicazioni catalitiche.